제품

ECR 유리섬유 직접 로빙(인발 성형용)

인발 성형용 직접 로빙

인발 성형용 직접 로빙은 실란 강화 사이징 배합을 기반으로 합니다. 우수한 구조적 안정성을 가지고 있습니다.

빠른 습윤성, 우수한 내마모성, 낮은 보풀 발생, 낮은 현수선 형성, 폴리우레탄 수지와의 우수한 호환성, 탁월한 기계적 특성 제공 또는 완제품으로서의 가치.

| 제품 코드 | 필라멘트 직경(μm) | 선밀도(텍스) | 호환 수지 | 제품 특징 및 적용 분야 |

| EWT150/150H | 13/14/15/20/24 | 600/1200/2400/4800/9600 | UP/VE/EP | 수지에 빠르고 완벽하게 젖음 로우 퍼즈 낮은 현수선 우수한 기계적 특성 |

인발 성형용 직접 로빙

인발 성형용 직접 로빙은 주로 불포화 폴리에스터, 비닐 및 페놀 수지 시스템과 호환됩니다. 인발 성형 제품은 건축, 건설, 통신 및 단열 산업에 널리 사용됩니다.

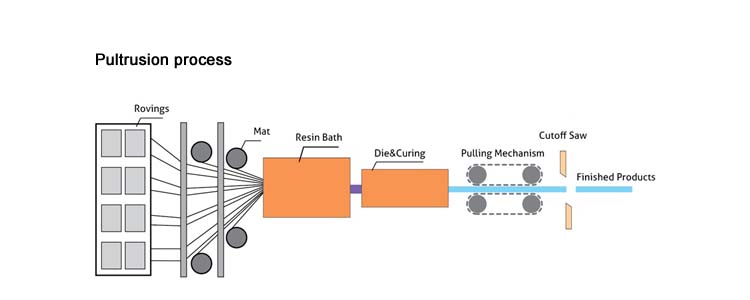

로빙과 매트는 고온 고압 조건 하에서 수지 함침조, 가열된 금형, 연속 인발 장치를 통과하며 뽑아낸 후 절단톱으로 최종 제품을 만듭니다.

풀트루전 공정

인발 성형은 일정한 단면을 가진 강화 폴리머 구조 형상을 연속적인 길이로 생산하는 제조 공정입니다. 이 공정은 수지, 충전재, 특수 첨가제 및 섬유 강화 섬유를 포함하는 액체 수지 혼합물을 사용합니다. 압출 방식처럼 재료를 밀어내는 대신, 인발 성형 공정은 연속 인발 장치를 사용하여 가열된 강철 성형 금형을 통해 재료를 당겨 성형합니다.

사용되는 보강재는 유리섬유 매트 롤이나 유리섬유 로빙과 같은 연속적인 형태입니다. 이러한 재료들을 수지 욕조에서 수지 혼합물에 담근 후 금형을 통과시켜 성형합니다. 금형의 열이 수지의 겔화 또는 경화 과정을 시작하여 금형의 모양에 맞는 단단하고 경화된 형태를 만들어냅니다.

인발 성형기의 설계는 원하는 제품의 모양에 따라 달라질 수 있습니다. 하지만 기본적인 인발 성형 공정 개념은 아래 그림과 같습니다.